En su estado natural, el acero no es hidrofóbico; de hecho, tiende a corroerse fácilmente si está en contacto con agua o humedad. Sin embargo, mediante tratamientos superficiales, es posible modificar la energía superficial del acero para hacerlo hidrofóbico o incluso superhidrofóbico.

Hay varias formas de convertir el acero en hidrofóbico:

Recubrimientos hidrofóbicos.

-

Aplicación de películas delgadas de materiales como teflón, óxidos metálicos (TiO₂, SiO₂), polímeros fluorados, ceras industriales, etc.

-

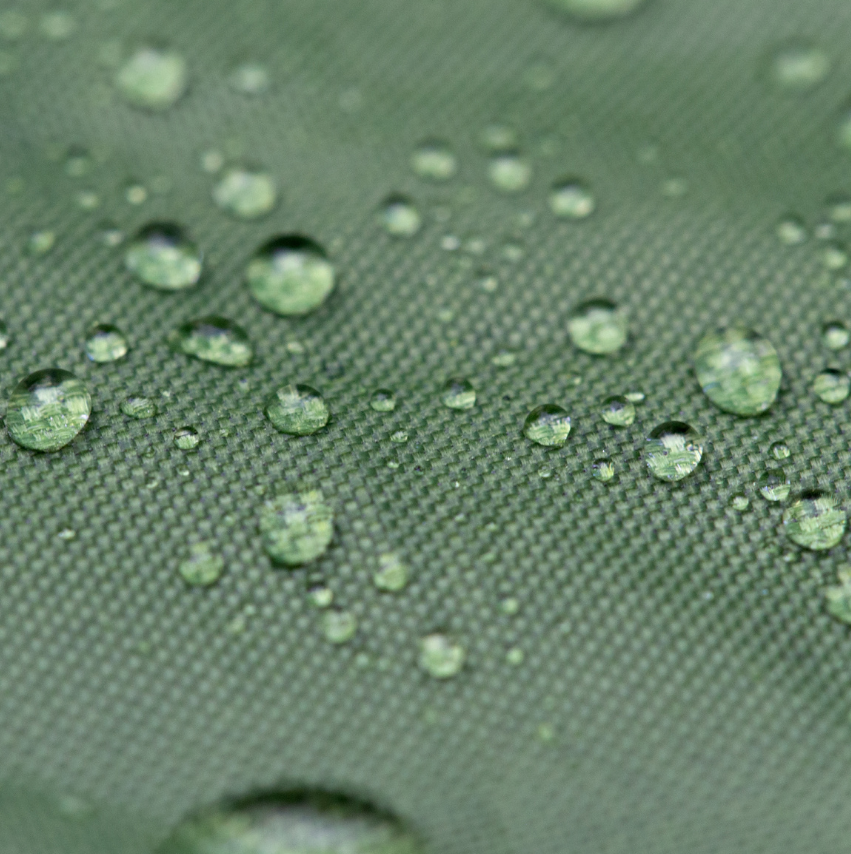

Sprays o recubrimientos líquidos hidrofóbicos que se aplican y curan sobre la superficie del acero.

-

Modificación de la rugosidad superficial a nivel nanométrico, lo cual imita estructuras como las hojas de loto (efecto loto).

-

Uso de plasma o láseres femtosegundo para esculpir microestructuras sobre la superficie del acero.

Recubrimientos híbridos o compuestos.

-

Combinación de tratamientos químicos + estructuración física, logrando superficies superhidrofóbicas duraderas.

Aplicaciones del acero hidrofóbico.

Construcción: Fachadas auto-limpiantes, estructuras expuestas a climas extremos.

Transporte: Piezas de autos, trenes o aviones que deben resistir agua y suciedad.

Energía: Torres eólicas, intercambiadores de calor, sistemas solaresAlimentos y farmacéutica.

Alimentos y farmacéutica: Superficies de acero inoxidable que evitan acumulación de líquidos y bacterias.

Naval y offshore: Revestimientos anticorrosivos para estructuras en contacto con agua salada.

Tecnología: Componentes electrónicos o ópticos con protección contra humeda.

-

Reducción de corrosión.

-

Auto-limpieza (gracias al escurrimiento del agua y suciedad).

-

Mayor durabilidad.

-

Menor mantenimiento.

-

Mejora estética en aplicaciones arquitectónicas.

Consideraciones.

-

Costo: los recubrimientos avanzados pueden ser costosos.

-

Durabilidad: algunos tratamientos pueden desgastarse con el tiempo o abrasión.

-

Aplicación especializada: requiere equipo y procesos específicos (plasma, recubrimiento al vacío, etc.)

Otros links:

Otras fuentes: