Continuamos con la segunda parte de este interesante tema, en la anterior entrega, presentamos las 2 tecnologías innovadoras: La tecnología ORC (Recuperación de Calor Residual). y El Proceso híbrido. Para concluir nuestro tema presentamos las 2 últimas tecnologías actuales en los procesos de la fabricación de Acero.

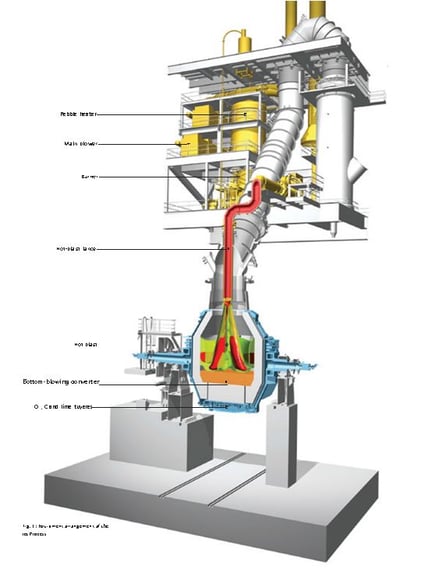

1. Proceso de chorroMejor conocido por sus siglas en Ingles como Jet Process. En particular, los equipos y la robotización se han mejorado y optimizado en los últimos años para adaptarse completamente a los estándares reales. Se llega a una competencia general de más de la mitad y se puede manejar una amplia gama de tasas de desecho de una manera extremadamente rentable. Una forma innovadora de aumentar las tasas de chatarra y HBI (hierro reducido directo en briquetas en caliente) en la fabricación de acero de conversión.

La energía interna del metal caliente se descarga durante la etapa de soplado de oxígeno, lo que hace posible alimentar alrededor del 20% de los convertidores de chatarra. Proporcionar energía externa permite aumentar la tasa hasta alrededor del 30%. Esta potencia adicional normalmente puede ser proporcionada por electricidad o carbón.

El Jet Process está diseñado para aprovechar la energía química del carbón de manera más eficiente y rentable en el convertidor. Las adiciones de chatarra pueden ser mayores sin energía externa de esta manera. Además, la alta adaptabilidad del sistema facilita su implementación. Hipotéticamente, las tasas de carga de chatarra de 0 a 100% son concebibles con este procedimiento adaptable. No es necesario añadir carbón hasta un 30% de carga de chatarra. Para aumentar la adaptabilidad, se diseñó un convertidor modular que permite la instalación rápida de una base de convertidor por sus siglas en Ingles, BOF (Convertidor Básico Al Oxigeno) y un soplete de oxígeno, lo que permite que el convertidor se instale rápidamente para operar como un convertidor BOF típico.

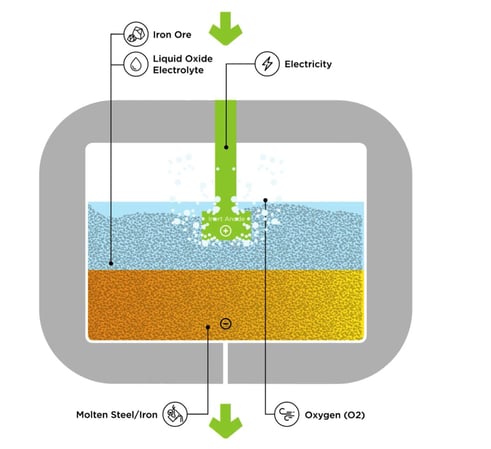

2. Electrólisis de óxido fundido

La electrólisis de óxido fundido es un sistema electro-metalúrgico no convencional que permite la producción rápida de metal en estado líquido a partir de materia prima de óxido. Promete una simplificación considerable de todo el proceso y una minimización de las necesidades energéticas esenciales. Se ha demostrado que la electrólisis de óxido fundido utiliza materiales de ánodo que son grafito para uso con ferroaleaciones y titanio e iridio para uso con hierro. Es necesario superar varios desafíos para producir metal sin carbono de proceso, como la temperatura del proceso, la corrosión de los metales teniendo en cuenta las condiciones de electrólisis y la abrasión de los materiales refractarios.

Aún así, ofrece propiedades excepcionales en términos de aplicabilidad a múltiples metales, así como operaciones a alta temperatura para producir metal líquido. Una revisión de las propiedades de transporte de los óxidos fundidos muestra que se puede predecir un rendimiento sin precedentes como una característica prometedora para la producción de tonelaje en la industria del acero.

El laboratorio del profesor Donald R. Sadoway demostró que es posible producir acero libre de emisiones mediante la producción de ánodos inertes de bajo costo a escala de laboratorio con la ayuda de la NASA, el Instituto Estadounidense del Hierro y el Acero y el Centro Deshpande del MIT. Al observar el estado de la tecnología en materiales de electrodos, parece que continúan desarrollándose criterios de diseño cuantitativo tanto para el cátodo como para el ánodo.

Fuente: BOSTON METAL

Fuente: JETPROCESS

Fuente: LAMINAS Y ACEROS

Blog: Las 4 Últimas Tecnologías en la Industria Siderúrgica Primera Parte