En el blog Aspectos específicos de la soldadura de acero inoxidable se les platicó sobre la vital importancia de que las soldaduras sean de máxima calidad y cuyo resultado no merme la resistencia a la corrosión o de salubridad.

Es por eso por lo que ahora se les comentará tips para la preparación de las piezas de acero inoxidable a soldar:

- Corte y montaje: Deben estar bien cortadas con las medidas adecuadas y la geometría precisa para después poder posicionarlas y montarlas. Las piezas de acero inoxidable nunca se pueden cortar con el corte oxiacetilénico. Este método forma una gran cantidad de óxidos de cromo refractarios, cuyo punto de fusión es superior al metal base.

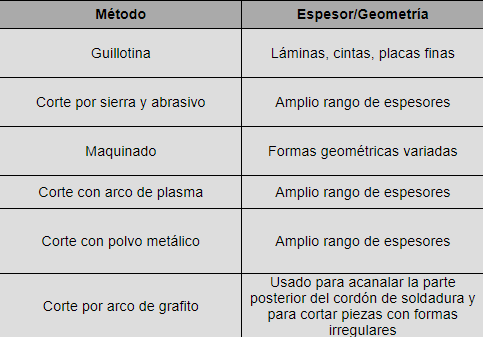

En la siguiente tabla se indican los procedimientos de corte más empleados en piezas de acero inoxidable, en función de su espesor y forma geométrica.

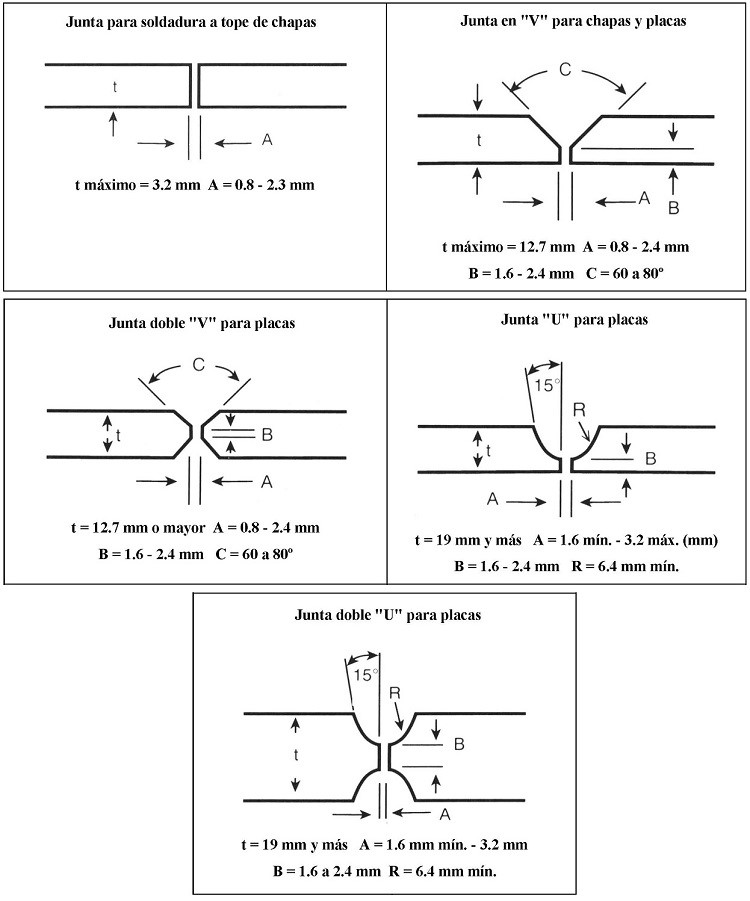

- Preparación de los bordes. Debe ser óptima, ni muy ancha ni muy estrecha. Si es muy ancha requerirá una mayor cantidad de material de aporte y si es muy estrecha no permitirá una penetración completa del cordón. Se recomienda una separación entre bordes igual que el diámetro del electrodo que se vaya a emplear, practicando un ángulo de 60º aproximadamente para biseles en “V”.

- Alineación de bordes y punteado de la soldadura. Hay que tener en cuenta el alineamiento adecuado de las piezas antes de soldar ya que esto mejora la tolerancia de fabricación. Además, del aspecto final del cordón y el tiempo de soldadura. Genera una menor deformación residual de las piezas soldadas.

Una vez que las piezas han sido posicionadas se suelen puntear las juntas para conseguir mantener el alineamiento y la separación uniforme entre bordes.

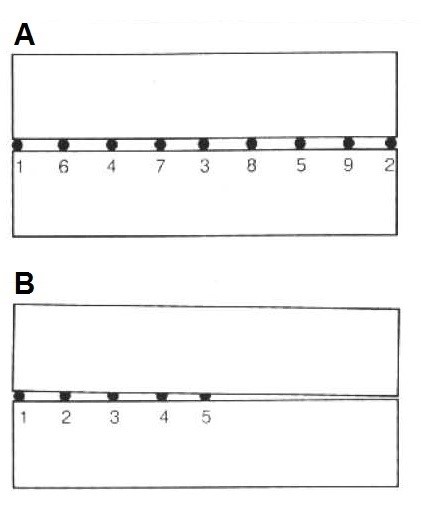

Para evitar que se desalinee las piezas durante el punteado, la secuencia de puntadas deberá comenzarse con un punto en cada extremo de la plancha, para posteriormente realizar otro punto en el centro mismo, según se muestra en la figura adjunta A.

La secuencia continuará realizando puntos de soldadura en el centro de cada tramo que resulte de ir avanzando con el proceso de punteado, como también se indica en la figura A.

Por el contrario, cuando las puntadas se realizan sólo desde un lado, como se muestra en B, los bordes se juntan y las chapas quedarán desalineadas y deformadas.

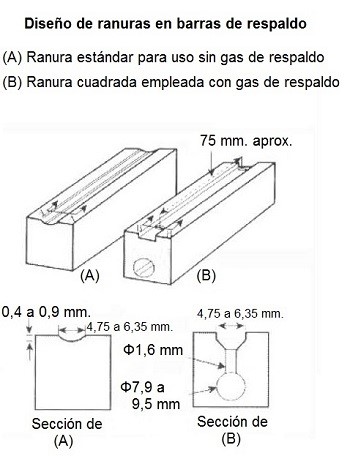

- Piezas y material de respaldo: En caso de requerir soldadura solamente por uno de los lados de la chapa se sugiere emplear unas piezas de respaldo por el otro lado, para conseguir un mejor acabado del cordón, una adecuada penetración de raíz y evitar la formación de grietas y rendijas que afecta tan negativamente a la resistencia a la corrosión de los aceros inoxidables.

Lo más común es emplear barras de cobre, debido a la alta conductividad que presenta el material de cobre. El diseño y forma de la barra de respaldo dependerá si se usa o no gas de respaldo en la soldadura, según se indica en la figura adjunta.

- Grado de penetración de la soldadura. Para que una soldadura mantenga las propiedades de resistencia mecánica es fundamental tener en cuenta los tipos de enlaces del acero. Además, es necesario que la penetración del metal de aporte sea completa, de manera que rellene todo el espacio entre las piezas soldadas.

- Limpieza. Un aspecto para cuidar dentro de la soldadura ya sea de acero inoxidable o en otros materiales es la limpieza. Una limpieza insuficiente podrá provocar una pérdida de resistencia a la corrosión del propio cordón de soldadura o de las zonas adyacentes afectadas térmicamente.

Debe estar limpio tanto los bordes como las superficies. Los bordes deben estar libres de óxidos superficiales.

Se recomienda el empleo de gel decapante para aceros inoxidables con el fin de conseguir una mejor limpieza y pasivado del acero. Con ello se consigue aumentar la resistencia al ataque químico de la zona soldada al eliminar cualquier residuo que pudiera generar corrosión.

Una vez aplicado el gel se deberá esperar unos minutos para que éste reaccione, lavándose a continuación la zona aplicada con agua a presión.

- Humedad. Además, de la limpieza hay que cuidar mucho este aspecto, cuya presencia puede producir porosidades en el cordón de soldadura.

Se recomienda mantener los electrodos en ambientes cerrados y calefactados a 100 ºC, o bien en termos portátiles hasta su utilización, para evitar que se produzca la absorción de humedad por parte del revestimiento del electrodo.

- Ventilación y control de humos. En los procesos de soldadura una adecuada ventilación es importante para minimizar a los operarios la exposición de humos.

Una buena guía de referencia sobre seguridad en soldadura es la norma ANSI/ASC, Z49.1-88, "Safety in Welding and Cutting", publicada por la American Welding Society.

De igual manera el Instituto Internacional de Soldadura desarrolló una serie de hojas informativas para soldadores, que ofrecen sugerencias internacionalmente aceptadas para el control del humo. Para más información se invita al lector a consultar estas recomendaciones.

Fuente: INGEMECANICA

Otros link: LAMINAS Y ACEROS