Los avances en la industria del acero son significativos cuando se trata de desarrollar nuevos formas de producir a bajo costo y con una mejor calidad, por lo que los procesos básicos de producción de acero en la industria siderúrgica constantemente son optimizados y se basan en tres pasos que son la preparación de la materia prima, la fabricación del hierro y luego la fabricación del acero. Todos estos procesos se pueden desarrollar y crear muchos y nuevos tipos diferentes de aceros para necesidades específicas.

La siderurgia cuenta con dos técnicas fundamentales: el BOF (Horno Básico de Oxígeno) y el más actual EAF (Horno de Arco Eléctrico). Esta ultima conformación es esencial, por ejemplo, tiras laminadas en caliente y laminadas en frío, varillas, tubos redondos, formas estructurales, rieles. Posteriormente, los procedimientos secundarios que son el recubrimiento, el tratamiento térmico, el tratamiento de superficies, el corte de metales le dan al acero su última forma y propiedades propias.

BOF (Horno Básico de Oxígeno)

EAF (Horno de Arco Eléctrico)

A pesar de todos los desafíos en la industria del acero, como la evolución de las demandas de los clientes, la incertidumbre geopolítica, el impacto de la movilidad eléctrica, el efecto de la digitalización, algunas tecnologías proporcionan procesos más eficientes, aceros de mayor calidad, producción respetuosa con el medio ambiente, consistencia en la calidad, etc. Se presentaran cuatro desarrollos tecnológicos en la industria siderúrgica:

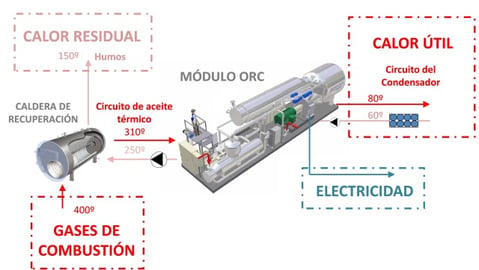

1. La tecnología ORC (Recuperación de Calor Residual).

Esta tecnología se describe cuando Termodinámicamente el calor cambia para trabajar en un ciclo llamado Ciclo de Rankine y este sistema depende del agua que da alrededor del 85% de la generación total de energía. El ciclo Rankine es un ciclo que opera con vapor, y es el que se utiliza en las centrales termoeléctricas. Consiste en calentar agua en una caldera hasta evaporarla y elevar la presión del vapor. Éste será llevado a una turbina donde produce energía cinética a costa de perder presión.

Este sistema puede producir suficiente energía a partir de residuos hasta 700 casas a la redonda. Además, la huella de carbono de las instalaciones de la industria siderúrgica se reduce en unas 10.000 toneladas de CO 2 al tiempo que se elimina la necesidad de agua para los sistemas de refrigeración. Esto es uno de los avances mas significativos de la industria en pro de la ecología.

2. Proceso híbrido.

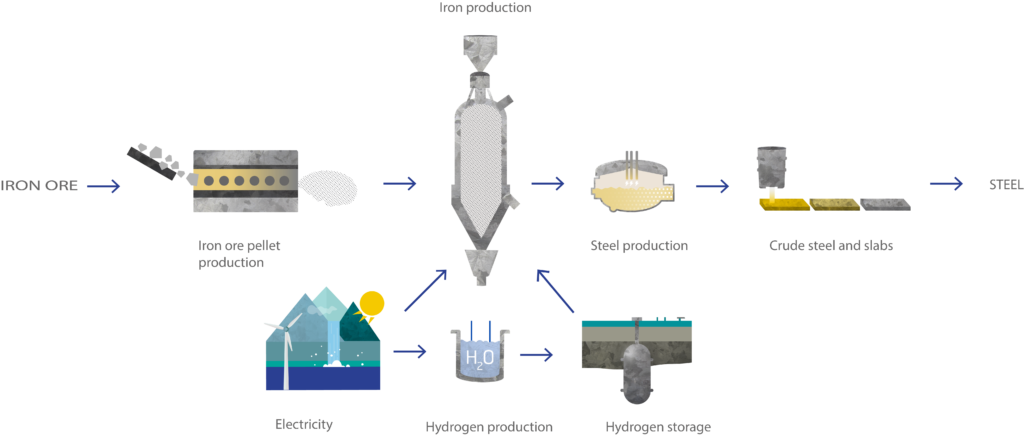

La tarea de colaboración de tres organizaciones suecas, SSAB, LKAB y Vattenfall, inició el proyecto llamado 'Hybrit' ('Tecnología revolucionaria de fabricación de hierro con hidrógeno'). El objetivo fue crear cero carbono en la producción de acero a partir de 2020.

La producción convencional de arrabio incluye coque y mineral de hierro para eliminar el oxígeno; por otro lado, este proceso libera a la atmósfera dióxido de carbono, un gas peligroso. El procedimiento de nueva generación mencionado utiliza hidrógeno, que además puede eliminar el oxígeno en el mineral de hierro, pero el resultado es vapor de agua en lugar de dióxido de carbono. Cambiar los procedimientos existentes para eliminar las condiciones características de los productos derivados del petróleo. De esta manera, la idea del proceso Hybrit se está convirtiendo totalmente en acero verde.

El proceso Hybrit se encuentra dentro de varios avances que son la utilización de hidrógeno como agente reductor, y el hidrógeno se genera a través de la electrólisis en función de la energía sostenible. Desde un punto de vista natural, el beneficio más significativo de esto es que los vapores de este procedimiento son agua en lugar de dióxido de carbono. En próxima entrega continuaremos con las tecnología adicionales...Continuará.

Fuente: TURBODEN

Fuente: YOUTUBE