No existe con exactitud una fecha en la cual indique el descubrimiento de la técnica de fundir el mineral del hierro. Los primeros artefactos encontrados por arqueólogos datan del año 3.000 A. de C. en Egipto. Sin embargo, los griegos utilizaban un tratamiento térmico que permitía dar forma a sus armas de hierro 1,000 A.C.

El proceso de fabricación del acero a partir del arrabio (material fundido que se consigue en el alto horno) consiste en eliminar el exceso de carbono y otras impurezas. La dificultad consiste en que para la fabricación del acero se necesita una elevada temperatura para llegar al punto de fusión, 1.400ºC aproximadamente.

Existen diferentes tipos de hornos para fabricar el acero: alto horno, horno Bessemer, de oxígeno básico, de hogar abierto y de arco eléctrico. De este último estaremos enfocando nuestra investigación.

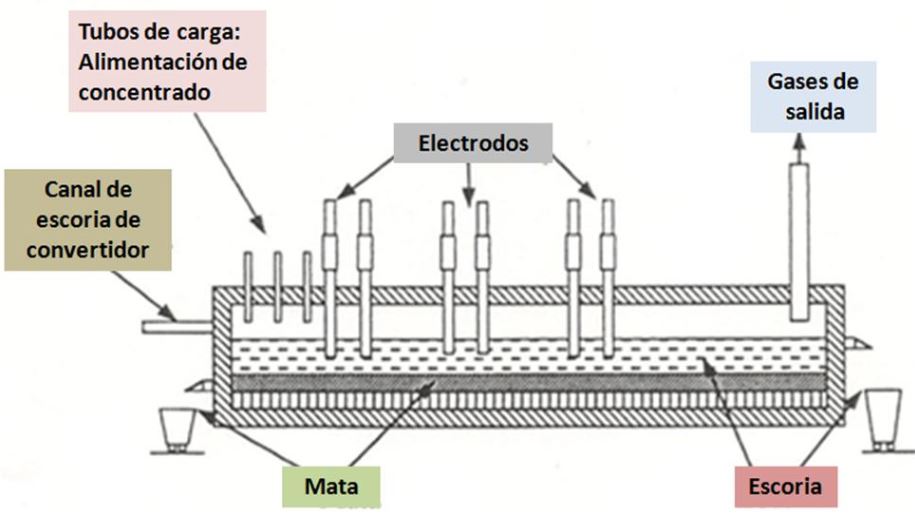

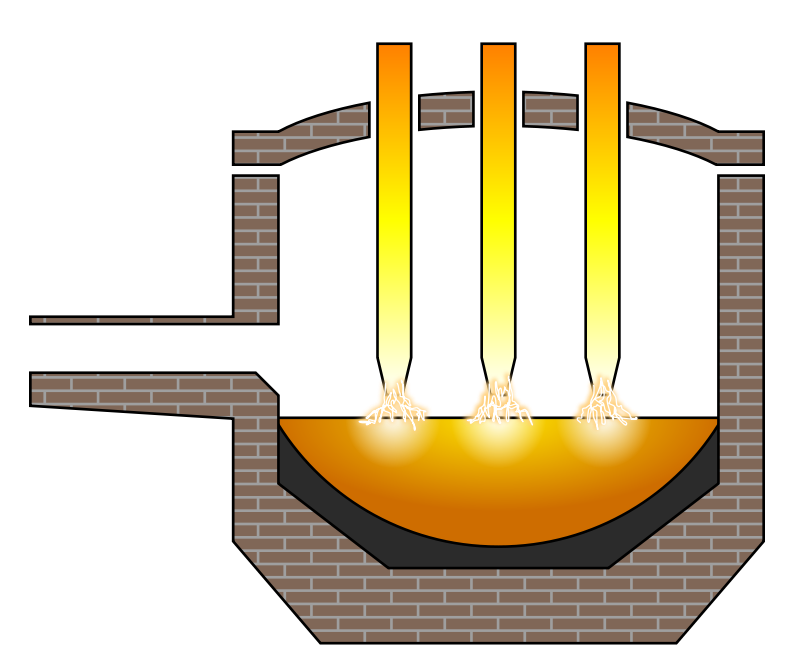

Los hornos eléctricos de arco que producen un tercio del acero mundial, utilizan electrodos de grafito que se van consumiendo a lo largo del proceso de fusión. Su calidad y costo es de importancia en la operación de estos equipos. Considerado el horno más versátil para fabricar acero, puede alcanzar una temperatura de 1930 °C, temperatura que se puede controlar eléctricamente.

Existen hornos de arco eléctrico que pueden contener hasta 270 toneladas de material fundido. Para fundir 115 toneladas se requieren aproximadamente tres horas y 50,000 Kwh. de potencia. También en estos hornos se inyecta oxígeno puro por medio de una lanza. Al aplicarse la corriente eléctrica, la formación del arco entre los electrodos gigantes produce un calor intenso. Cuando el arrabio se ha derretido completamente, se agregan dentro del horno los elementos de aleación que se necesiten. La masa fundida resultante se calienta, permitiendo que se quemen las impurezas y que los elementos de aleación se mezclen completamente.

Los electrodos de grafito artificial son pieza fundamental en la producción de acero en hornos eléctricos. Se utiliza principalmente este material debido a que posee una alta conductividad eléctrica y elevada resistencia al choque térmico que lo hacen imprescindible para este uso.

El consumo de electrodos para hornos eléctricos en las grandes acerías podría estimarse en 600.000 al año; y a esto también se le debe sumar el consumo en los hornos tipo cuchara. Es un mercado competitivo en costos, calidad y servicio, con estrategias diferenciadas y en el que ha habido en la última década un proceso importante de fusiones y adquisiciones.

Se trata de una industria madura, que utiliza en general sistemas de producción modernos, con importante grado de automatización, capaces de formular electrodos con un alto grado de repetitividad. Las materias primas para la producción de los electrodos son el coque de petróleo, preferentemente del tipo denominado aguja y la brea de alquitrán de hulla. Estos materiales se mezclan y procesan a alta temperatura en varios pasos, hasta obtener el grafito sintético. Es un producto con un alto valor agregado energético.

Los electrodos que se utilizan pueden agruparse en 3 tipos diferentes:

- Electrodos de carbono amorfo: Constituidos por coque de antracita o de petróleo. Ambos calcinados.

- Electrodos de grafito: Se obtienen sometiendo los electrodos de carbono amorfo a un proceso de grafitización y luego a un enfriamiento muy lento de 20 a 30 días.

- Electrodos continuos de Soderberg: Están formados por una envoltura cilíndrica en chapa, en su interior se introduce y se posiciona una pasta de electrodo.

El crecimiento de la producción de acero vía horno eléctrico de arco, así como el desarrollo de hornos eléctricos de mayor tamaño y potencia y las necesidades de disminución de costos, han ido planteando nuevas necesidades frente a la fabricación y la utilización de los electrodos de grafito.

Links: LAMINAS Y ACEROS

Fuentes: Hanrm; Fotocatálisis, otra manera de reciclar la escoria del acero